立中集团创建于1995年,近四十年从事汽车轻量化铸造铝合金材料和铝合金车轮的配套研发和生产,始终以行业发展的前瞻趋势开展现实研究,以满足客户需求。至2021年,集团已在全球拥有47家子公司,其中制造工厂34家,并在中国、英国和瑞典建立了23个技术研发平台,全球员工约9000名,资产规模144亿元,实现销售收入186亿元。

随着经济环境俞将复杂多变,市场竞争也日益激烈,立中集团必须同时面对跨区域规模化发展的风险管理、集团化发展的集中统一管理、产品供应链的效率管理、组织协同等重大战略管理难题。

为加速转型,立中希望通过搭建集团级数字化转型平台,打通国家、省市、公司、部门边界,构建集团产销协同体系;将集团化的管理模式、产供销财流程数字化、核心生产计划处理、生产车间作业执行进行彻底革新,通过高效率、高价值、低成本的内部作业,带来在市场中更多的盈利能力与订单价值,向数字立中、智慧立中的目标不断迈进。

业务系统众多,数据分散质量差

随着立中业务的发展,越来越重视数字化建设,自12年开始先后搭建了包括ERP、OA、PLM在内的十多套信息化系统,但大部分系统处于分散、独立的状态,各系统独立运行,系统中的数据标准自成体系,数据标准不统一,数据质量无人监管,信息孤岛严重。这些问题严重影响企业的运营,阻碍业务发展,也对数据分析造成干扰,严重影响管理层决策。

集采控价难,成本对标效率低

随着立中集团的高速发展,集团采购中心对于集采物资价格的管控,各分子公司物资的对标,采购降本指标的核实工作量越来越大,和数据准确性也无法百分百的保证,如何提高采购效率,集团如何掌控价格、对价格有效管理,如何实现成本对标和阳光采购是一直困扰采购领导的难题。

寄售库遍布全球,轮毂调配困难

轮毂销售通常与整机生产企业配套,立中在全球设立200多个寄售库,,以整车厂、寄售库、港口库、运输途中的轮毂形成一个纷繁复杂的库存网络,如何准确盘点、查看全局库存,如何有效调配,保证及时交付,如何识别和降低运输成本,提高销售利润是销售管理的重点。

信息系统落后,生产无法精细化

立中集团下属各分公司中,有个别公司在生产环节不同程度应用了信息管理系统,因为应用多年,架构和功能已逐渐不能满足生产精细化管理需要,过程信息不完整、统计信息滞后、个别生产工序环节适用性不强;在一定程度上制约了生产能力挖潜,不利于集团总部及时了解各公司库存收发存信息,影响决策效率。

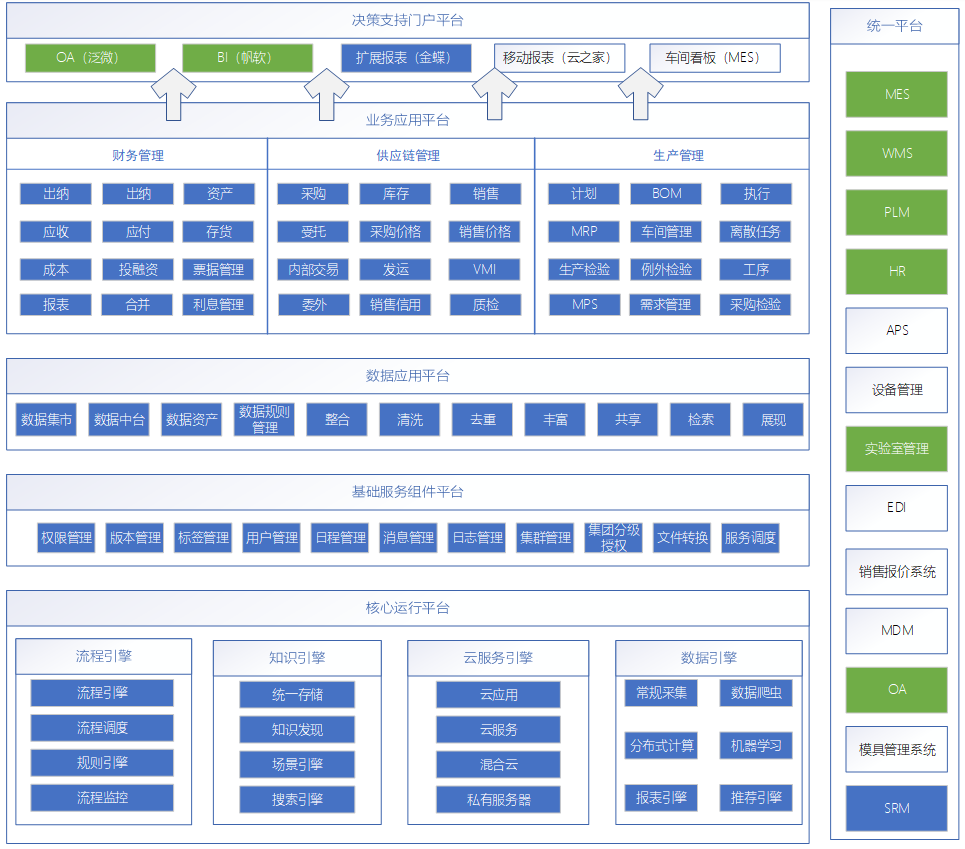

为促进立中集团化统一管理落地,促进立中从传统制造业向数字化转型,构建四大数字化管理平台,总体应用架构如下:

总体规划平台主要包括集团财务管理平台、集团人力资源管理平台、集团采购平台、集团营销平台、集团生产运营与智能制造平台、主数据平台、全员办公平台、大数据分析平台八大平台。

构建数字化平台,统一集团标准

依托金蝶EAS系统,满足立中集团多机构、多组织、多业态等特性,搭建全集团内统一基础资料管理平台,统一了集团数据标准和规范,建立了数据归口管理模式,实现以数据作为企业的战略资产并加以重视和综合利用。集团统一标准带来的优化感受最深的集团财务中心何丽给我们反馈:“现在全集团统一数据,统一管理,给财务监控带来的极大的便利,以往存在的由于数据不一致导致业务无法对比分析的情况得到了很大的改善” 。经过梳理,立中成立了一套统一的数据标准,主数据准确率提高57%,并统一了会计科目体系以及凭证类型,实现全集团仅用一套做账标准,使财务管理的准确率提升超过一半。

集团控价,合理降本

立中集团是典型的产业链上下游协同集团公司,在采购战略方面由集团统一运营,关键、重要、重要辅助物料列为集采物料,由集团采购本部定价,普通物料由各公司采购部门定价。通过采购管理平台将集采业务落地,实现集团集中采购策略为主、地采为辅的集团统一运作模式,充分发挥集团采购的规模议价能力、均衡集团采购资源配置,价格分配,横向对标,不断降本。看到精心设计的物料价格管控方案起到了应有的效果,集团采购部长跟我们分享到:“一般物料原则上价格有效期限设置为一年,价格波动频繁的物料设置为半年或三个月,价格到达有效期后将自动失效,不能再使用,故采购人员需在价格到期前进行新一轮的询价比价,不存在采购人员还在执行几年前价格采购的问题,彻底解决了困扰采购部门的僵尸价格问题。”

打通销售链条,全球车轮配送

通过售管理平台,将客户要货计划与立中发货计划、发运安排、出库、出口、d到港、到库等业务衔接形成完整的业务链条,并针对每个整车厂建立对应的寄售库,全球车轮库存情况,每日消耗情况,轮毂发出后在途数量等信息一目了然,方便立中及时补库,提高订单相应速度,降低因数据不准导致的突发状况所带来的空运等额外费用支出。

破除生产黑盒,车间透明

通过集团生产运营平台,逐步实现集团生产计划、采购需求计划、分公司生产计划、物料需求计划、生产工作令、车间(产线)(周、日)计划、生产统计报表的信息化管理,贯穿集团与分公司、分公司与分公司间的生产统筹与协同。

采购平台—价格管控、阳光采购

采购平台的建立整合供应商资源,重点管理战略、重要供应商,通过供应商协同平台与供应商链接,供应商对企业的变化做出快速响应;通过构建立中采购价格管控体系,实现横纵向价格对标,有效降低成本;实现精益采购;需求、寻源、定价、合同、采购全过程,全部线上化,数字化,透明化,业务可追溯。

销售平台—销售配送闭环,库存全局掌控

重构销售模式,实现集团的集中接单、分开生产、分开结算的管理模式落地,打通销售接单到发运、出库、应收的业务流程闭环,业务与财务数据高效集成;通过内部交易实现跨组织的协同发货; 需求自动传递,产销部门的协同更加快速、及时;与主机厂的结算流程更加清晰,随时可以查看未结算的库存数量,撑控全局库存;

生产平台—过程追踪,数据可视,协同生产

通过生产平台,实现订单进度、领料情况、在制品情况的实时查询,加强产供销部门间协同效率,需求快速传递。工序领料、转移、汇报、入库等车间业务全过程监督与控制,掌握车间各项制造活动信息。有效解决了多工厂计划不协调、信息传递不畅等问题,提升订单响应能力。及时有效的调整信息和例外信息,杜绝了因人为疏漏造成订单无法交货或形成库存呆滞料而带来的损失。

连接供应商的能力

全集团供应链信息共享,搭建供应商平台,协同供应商从0到226。目前已链接226家上游协同供应商,自20年系统上线以来两年内共新增49家,与供应商统一平台,统一业务数据源头,统一往来对账依据,减少因信息传递不及时、不准确、不规范造成的时间、精力的浪费,降低沟通成本和变更成本。

运营转型,数字驱动

通过该项目的实施,不仅会将集团的制度体系与现代信息技术、科学管理方法有机结合,将从人的驱动,到职能驱动再到流程驱动的管理模式转变为通过流程自动化,无形化,敏捷化沉淀业务数据,由数据发现变化、预测变化的数据驱动模式,极大提升整个集团的运营效率。